Mașinile unelte în procesul de

producție suferă uzuri care în mod normal crește cu numărul de ore de

funcționare efectuate.

Prin repararea unei mașini se

înțelege refacerea gradului de precizie, înlocuirea și recondiționarea acelor

piese ce prezintă uzuri sau defecte pronunțate.

În momentul în care uzuriile

ajung la limita admisă, determină scăderea preciziei de lucru cerute și a

capacității trebuie înlăturate fie prin recondiționarea unor piese, fie prin

înlocuirea pieselor uzate cu altele noi.

Verificări:

-

determinarea

înălțimii vârfurilor păpușiilor fixă și mobilă;

-

paralelismul

axei axului principal cu ghidajele păpușii mobile și a stării ghidajelor

căruciorului.

Oprații efectuate după verificare

-demontarea

strungului

- spalarea pieselor

- constatarea defectelor

-repararea pieselor

-ajustarea și asamblarea

strungului

Repararea căruciorului

constă,de obicei în ajustarea suprafețelor de contact cu patul și sania

transversală.

Ajustarea căruciorului cu ghidajele patului

se face întai cu pila ,iar apoi cu răzuitorul . Plăcile de strîngere inferior string căruciorul pe ghidajele

inferior ale patului șI se ajusteaza aceste ghidaje prin rectificare,astfel

încît căruciorul să se poată deplasa uăor pe ghidajele patului avînd șuruburile

inferioare bine strînse.

Calibrul cu grosimea 0,04÷0,05 mm nu

trebuie să treacă între placă șI batiu.

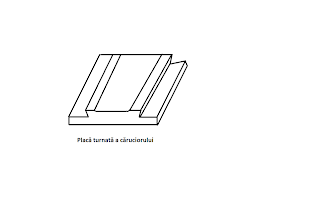

Placa turnantă:

-se află la partea superioară a saniei

transversale;

-se ajustează prin răzuirea suprafețelor

superioare de ghidaj.

Rectificarea părții de lucru a bazei plăci

turnate se începe după răzuirea definitivă a suprafețelor de ghidaj superioare

și verificarea paralelismului acestor suprafețe în plan vertical.

Repararea saniei portcuțit constă în

rectificarea suprafețelor care se uzeaza și a penei saniei părtcuțit.

Suprafețele saniei portcuțit se

rectifică simultan după placa de control iar suprafața laterală a saniei

portcuțit se rectifică și se verifică cu urme de vopsea dupa suprafața

conjugată a saniei turnate.

Cap.4.3

Repararea păpușii fixe

Trebuie reparate următoarele

piese:

-

lagărele;

-

inelele de

raze ale axului principal

Rectificarea cuzinetului

se face până când urmele de vopsea vor indica sprijinirea completă a acestuia,

iar prin strângerea piulițelor și contrapiulițelor, axul principal se va roti

ușor.

Cap.4.4

Repararea păpușii mobile

Constă în repararea corpului, a

plăcii suport, a pinolei, a piuliței, a șuruburilor și a păpușii mobile uzate.

Reparația păpușii mobile începe

prin rectificarea plăcii suport după ghidajele patului, urmărindu-se ca

aceastea să fie paralele. Este necesară obținerea coaxialității precise a

vărfurilor păpușiilor fixe și mobile. Centrarea păpușiilor se face prin

ajustarea păpușii mobile.

Reparația păpușii mobile ale cărui

vârf este mai înalt decât vârful axului păpușii fixe, poate fi executată prin

răzuirea planului de lucru inferior al plăcii suport a păpușii mobile, fie prin

rectificarea planului de ansamblu cu planul corpului păpușii mobile.

Cap.4.5

Repararea

ghidajelor

Ghidajele au diferite forme după

scopul pe care-l îndeplinesc la mașiniile – unelte la care se folosesc.

Ghidajele pot fi:

-

ghidaje

prismatice, în formă de V întors, la care uzura nu dă loc la nici un fel de joc,

ghidajul fiind autoreglabil. Se intrebuințează la căruciorul de la strung:

-

ghidajul

dreptunghiular, la care jocul lateral se înlătură cu o șină de reglare;

-

ghidaj

cilindric, care se întrebuințează în mod obișnuit ca ghidaj de conducere la

mașiniile de burghiat verticale și orizontale, sau la mașinile de găurit

radiale și mașiniile de frezat orizontale;

-

ghidaj în

coadă de rândunică

Pentru compensarea uzurii se

folosesc șine de reglare în pană.

Pentru a se evita uzuriile

datorită așchiilor și prafului abraziv, ghidajele se acoperă cu plăci de

protecție.

Restabilirea formei geometrice a

suprafețelor de ghidare ale batiurilor, meselor, consolelor, se poate realiza

prin:

-

răzuire

manuală;

-

rectificare

sau broșare;

-

rabotare și

apoi rectificare sau răzuire

Cap.4.5.1

Răzuirea manuală

Se aplică atunci când uzura nu

depășește 0,1 – 0,3mm. Pentru răzuire sunt necesare dispozitive și scule

speciale, precum și aparate de măsură și control corespunzătoare. Operația de

răzuire se efectuează numai de muncitori specializați. Cu ajutorul șuruburilor

de reglare, batiul se aduce în poziție orizontală, verificându-se cu o nivelă

cu bulă de aer cu cadran și se repartizează abateriile de planitate ale

ghidajelor superioare în mod uniform pe direcțile longitudinale și transversale.

Răzuirea se efectuează în două

faze: degroșarea și finisarea.

La degroșare se îndepărtează

denivelările mai pronunțate cu pila sau cu răzuitorul.

Răzuirea manuală se face atunci

când uzura nu depășește 0,1 – 0,3mm. Prin operația de finisare se urmărește să

se obțină planitatea prescrisă.

Precizia planeității ghidajelor,

obținute după răzuirea de finisare pentru diferite mașini, trebuie să se

încadreze în abateriile maxime în direcția longitudinală și transversală.

În cazul batiurilor de strung, cu

mai multe ghidaje, se răzuiesc în primul rând ghidajele cel mai puțin uzate,

care apoi servesc ca bază pentru răzuirea celorlalte. Urmează apoi răzuirea

ghidajelor superioare 3 și 4 ale batiului și răzuirea ghidajelor 1 și 2 ale

păpușii mobile, controlate cu nivela cu bulă de aer. Verificarea suprafețelor

răzuite se face cu ajutorul unei rigle de control și cu spion.

Cap 4.5.2

Rectificarea suprafețelor de ghidare.

La alunecare,ghidajele trebuie să prezinte un

contact plin pe toată suprafața.

În

atelierele de reparații dotate cu mașini de rectificare plan,speciale pentru

ghidaje,rectificarea este mai economică decît răzuirea.

Răzuirea se aplică mai ales la

suprafețele de ghidare mici, la care prin răzuire se asigură o ungere mai bună

a ghidajelor, datorită micilor denivelări locale, care rețin lubrifiantul,

permițând o ungere hidrodinamică, cum se cere la mașinile de găurit prin

coordonate

Cap 4.5.3

Controlul ghidajelor

Suprafețele ghidajelor batiului trebuie

să îndeplinească condiții severe în ceea ce privește:

-exactitatea

formelor geometrice care formează bazele principale și auxiliare ale batiului;

-exacitatea

poziției lor reciproce (paralelismul,perpendicularitatea);

-precizia

dimensiunilor geometrice care leaga suprafețele;

-calitatea

suprafețelor;

Verificarea rectilinitații. Se execută

cu ajutorul nivelei cu bulă de aer. Nivela se deplasează succesiv de-a lungul

suprafeței de ghidare, înregistrînd pentru fiecare porțiune abaterea de la

rectilinitate.

După îndepartarea plăcii de pe

suprafața de ghidare,se examinează repartiția petelor rezultate în urma

contactului.

Verificarea poziției reciproce a

suprafețelor de ghidare. Această verificare se rezumă, de obicei,la controlul

paralelismului sau al perpendicularității suprafețelor.

Cea mai simplă metodă pentru

verificarea paralelismului suprafețelor de ghidare constă în deplasarea pe cele

două suprafețe ale ghidajelor a unei plăci de control.

Paralelismul se apreciază prin

observarea petelor de vopsea rezultate în urma deplasării plăcii de control.

Pentru controlul ghidajelor se

folosesc,destul de des,metode combinate,prin care se verifică concomitent,cu

aceleași mijloace de verificare,mai mulți parametri,cum ar fi:precizia formelor

geometrice,poziția lor reciprocă șI chiar precizia dimensiunilor,care

poziționează diferitele suprafețe.

Cap.4.6

Repararea coloanelor și traverselor

Modul de reparare al coloanelor și

traverselor este același cu al ghidajelor batiurilor. Înainte de răzuire se

verifică perpendicularitatea coloanelor față de masa mașinii.

După această verificare coloana se

demontează și se așează cu capătul superior în canalul unui support special în

poziție perfect orizontală,strîngîndu-se cu două bride cu șurub. Verificarea

așezării coloanei în poziție orizontală,în direcția longitudinală,se face cu

ajutorul nivelei cu bulă de aer așezată în locurile de uzură minimă a

ghidajelui nivelei așezată pe un dorn calibrat pus transversal pe ghidaje,în

aceleaș locuri,cu uzură minimă. După această așezare se poate începe răzuirea

ghidajelor.

După verificrea rectiliniarității și

paralelismului acestor ghidaje,se răzuiesc ghidajele traversale de mișcare pe

coloane. Prin răzuire trebuie să se asigure perpendicularitatea traversei față

de coloană. Paralelismul ghidajelor prismatice ale traverselor se verifică cu

ajutorul a două comparatoare cuplate între ele.

Cap.4.7

Repararea săniilor principale

Repararea săniilor principale constă de

obicei din ajustarea suprafețelor de contact cu batiul și cu sania

transversală.

Sania se așează pe ghidajele batiului

acoperite cu un strat subțire de vopsea. Presînd alternative la colțurile

saniei,se verifică dacă sania este deformată prin loviturile ce le produce

sania pe batiu.

Ajustarea ghidajelor saniei față de

ghidajele batiului se face mai întîi cu pila și apoi cu răzuitorul.

Petele de contact se verifică cu linealul

de tușat,fiind admise să apară 8-10 pete pe o suprafață de 25x 25mm.

Odată cu răzuirea ghidajelor batiului și a

săniilor se produce o modificare a dimensiunilor de asamblare.